Hier führe ich Informationen und Aufsätze zum Thema MSR-Technik (Messen-Steuern-Regeln) auf.

Inhaltsverzeichnis

Grundlagen der Mess- bzw. Prüftechnik

Was ist Messen? Messen ist das vergleichen einer unbekannten Größe mit einer bekannten Größe. Doch was bedeutet das jetzt genau, am einfachsten lässt sich das an einem Beispiel aus der Geschichte erklären. Um ein Bauwerk zu errichten ist es unerlässlich Längen zu ermitteln, beispielweise damit die eine Mauer die gleiche Größe hat als die gegenüberliegende Mauer. Also musste man ein Grundmaß definieren, welches man heranziehen konnte. Die Wahl fiel oft auf die Arm-Elle[1], wobei erneute Probleme dadurch entstanden, dass diese je nach Menschen variiert. Im alten Ägypten einigte man sich deshalb zuerst auf die Ellenlänge des Königs (Königselle genannt). Jetzt benötigte man aber ein Muster, da der Pharao ja nicht immer für Messaufgaben zur Verfügung stand. Das Maß Elle wurde also auf einen Stock übertragen und diente dann als Maßstab. Aus diesem Beispiel können alle Grundlagen der modernen Messtechnik ableitet werden. Zum einen, die Definition einer Messung (vergleichen einer unbekannten Größe mit einer bekannten Größe). Im Beispiel wurde eine unbekannte Länge mit dem einer bekannten Länge, der Elle, verglichen. Zum anderen das Prinzip der Vereinheitlichung wie dieses heutzutage in den SI-Einheiten definiert sind.

[1] Abgeleitet vom Röhrenknochen Elle am Unterarm des Menschen

Grundbegriffe der Prüftechnik

Zweck der Prüftechnik

Die Serien- und Massenanfertigung verlangt die Austauschbarkeit der Werkstücke, um Störungen bei der Montage zu vermeiden und die Funktion der Erzeugnisse zu gewährleisten.

Grundbegriffe MSR

Prüfen ist das feststellen, ob der Prüfgegenstand den geforderten Maßen oder der geforderten geometrischen Form entspricht.

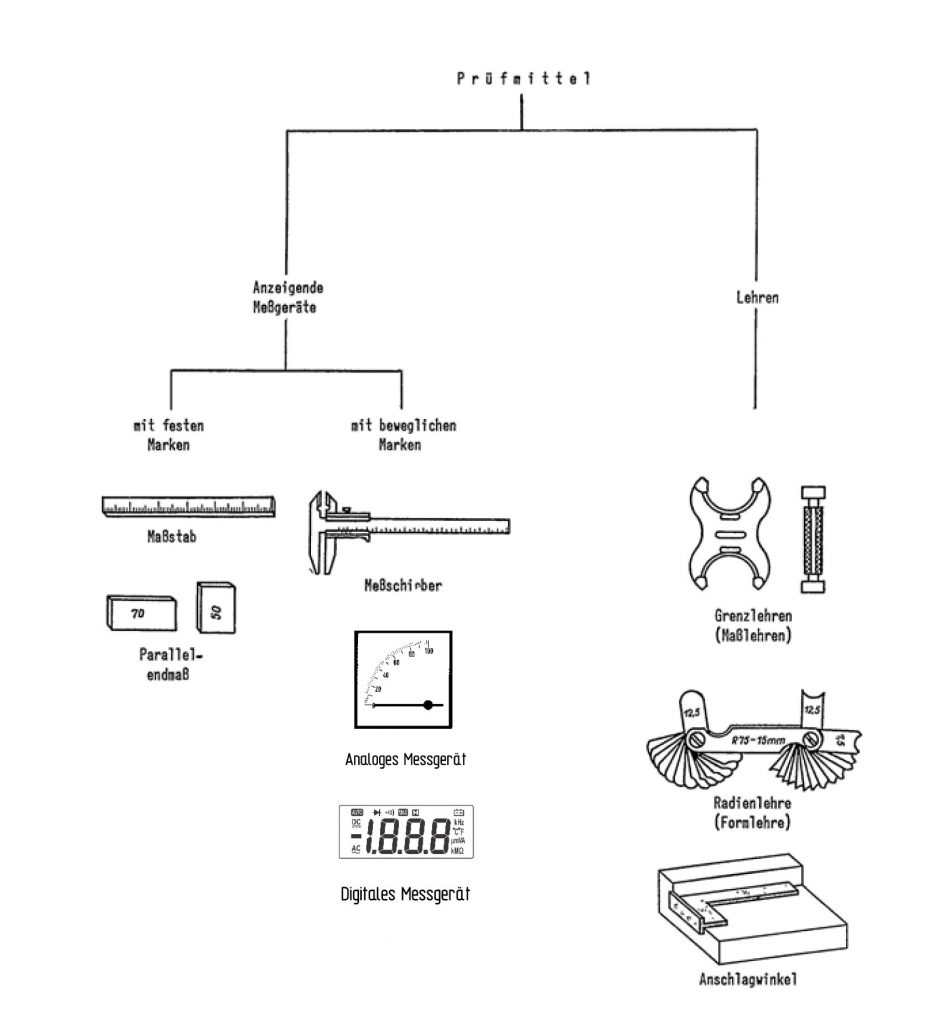

Prüfen wird unterteilt in Messen und Lehren.

Messen ist das Vergleichen einer Größe mit einer bekannten Größe (das Ergebnis ist das Ist-Maß)

Lehren ist das Vergleichen des Prüfgegenstandes mit einer Lehre. Als Ergebnis ist festzustellen, ob der Prüfgegenstand eine vorgeschriebene Grenze, z.B.Länge oder Form überschreitet. Man erhält dabei keinen Zahlenwert, sondern stellt nur fest, ob der Prüfgegenstand „gut“ oder „Ausschuß“ ist.

Nennmaß ist das in der Zeichnung angegebene Maß,

Istmaß ist das tatsächliche gemessene Maß, am gefertigten Werkstück.

Toleranz ist die geduldete Abweichung vom Nennmaß.

Ablesegenauigkeit ist die kleinste Maßeinheit, die von einem Meßgerät abgelesen werden kann.

Skalenwert ist die Größe zwischen zwei Teilstrichen auf einem Meßgerät.

Meßgenauigkeit gibt an, wie genau mit dem jeweiligen Meßgerät gemessen werden kann.

Meßwert wird aus der Anzeige eines Meßgerätes ermi1telt.Er wird mit dem Zahlenwert der Einheit und evtl .dem Vorzeichen angegeben, z.B.18,8 ml.

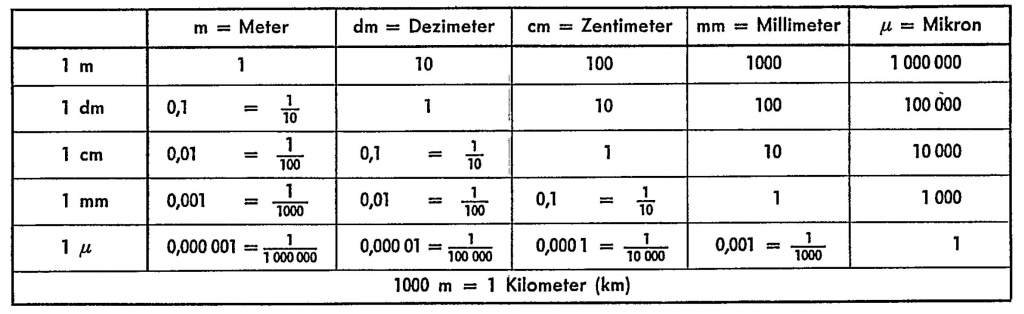

Die Basiseinheit der Länge ist das Meter.

Das Urmeter ist der 40 – millionste Teil des Erdumfangs über die Pole gemessen.

Ein Meter ist das 1 650 763,73 – fache der Wellenlänge der von den Atomen des Edelgases Krypton – 86 ausgehenden und sich im Vakuum ausbreitenden Strahlung.

Die Einteilung des Meters

Maßregeln:

Das beim Messen genutzte Prüfmittel entspricht der geforderten Genauigkeit.

Bei Feinmessungen auf die Bezugstemperatur achten. Temperaturen verändern oft das Messergebnis.

Verstell bare Meßgeräte wiederholt auf Ihre Nullstellung prüfen.

Meßgeräte in bestimmten Zeitabständen auf ihre Meßgenauigkeit prüfen. Kalibrierung!#

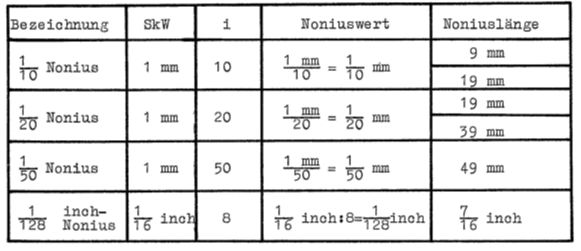

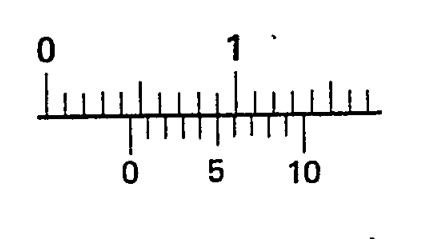

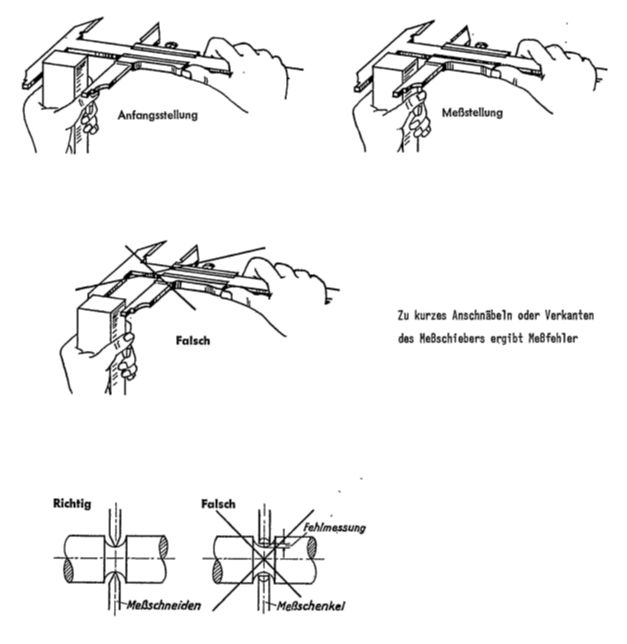

Nonius (Hilfsmaßstab)

Der Nonis war früher ein wichtiges Mittel zur Ablesung eines Messwertes. Besonders fand dieser Anwendung beim Meß-Schieber und bei Meß-Schrauben. Heutzutage wurde diese durch Digitale Anzeigen abgelöst. Dennoch gehöhrt das Nonisus-Ablesen zu den elemaentaren Fähigkeiten in der Messtechnik. Es gibt verschiedene Noniussysteme:

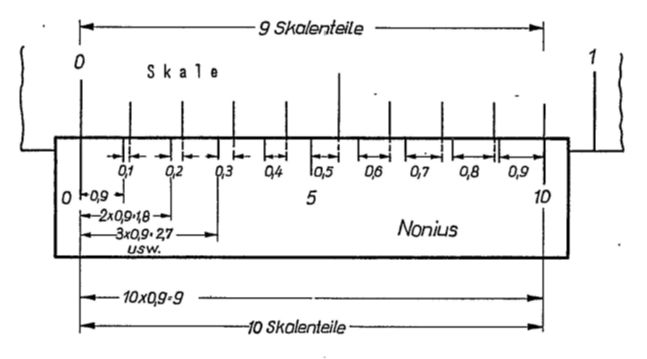

Am gebräuchlichsten ist der Zehner-Nonius. 9 Skalenteile auf der Schiene werden in 10 gleiche Teile, den Nonius aufgeteilt. Daraus folgt:

1 Skalenteil des Nonius = 9 : 10 = 0,9; 1 Skalenteil auf der Schiene beträgt 1,0

d.h. jeder Skalenteil des Nonius ist um 0,1 kürzer als ein Skalenteil auf der Schiene.

Beim Ablesen betrachtet man den Nullstrich des Nonius als Komma. Links vom Nullstrich liest man auf der Skala die voll en Millimeter ab, und sucht dann rechts von Nullstrich aus, den Teilstrich des Nonius, der sich mit einem Teilstrich der Skala deckt. Die Anzahl der Teilstrichabstände gibt dann die Zehntel-, Zwanzigstel- oder Fünfzigstel – Millimeter an.

Moderne Kabelkonfektion und Qualitätssicherung

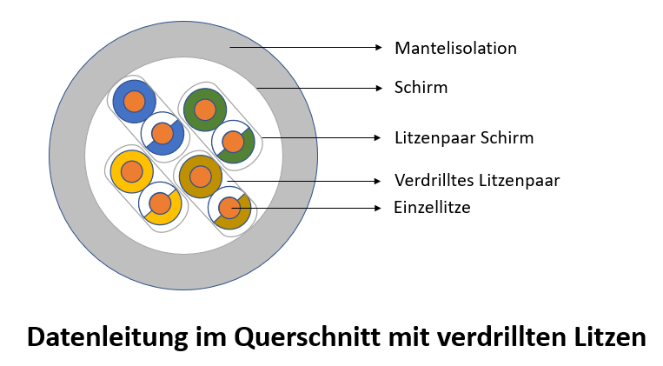

Fast jedes elektronische Gerät benötigt Kabelverbindungen, sowohl intern, als auch extern z.B. als Stromversorgung in Form eines Geräteanschlusses. Aber welche Parameter müssen Leitungen und Kabel haben um ihren Zeck zu erfüllen? Viele werden jetzt an einen Durchgangstest oder die Prüfungen aus der DIN VDE 0701 denken. Diese vorgenannten Prüfungen reichen aber heutzutage oft nicht mehr aus. Das liegt zum einen an der Anzahl der Verbindungen und zum anderen an den zusätzlichen Anforderungen bei Daten- und HF Kabeln wie z.B. Patchkabel oder Koaxialkabeln.

Modernen Steuerleitungen (z.B. LiYCY 24×0,14qmm) kommen schnell mal auf 24 einzeladern die geprüft werden müssen. Bei beispielsweise einer Kleinserie multipliziert dies den Aufwand, da kommt man mit einer einfachen Durchgangsprüfung nicht mehr sehr weit. Oft gibt es auch den Fall, dass Signalzuleitungen im selben Kabel mitgeführt werden oder es komplizierte PIN-Zuordnung der Stecker gibt. Dort ist eine genaue Qualifizierung, z.B. die Paarung von Crimp Kontakten, Bestimmung von Brücken und Widerständen unbedingt erforderlich. Solche Anforderungen erfordern Prüfgeräte die in der Lage sind möglichst viele Verbindungen in kurzer Zeit abzutesten und dabei die richtigen Zuordnungen der Verbindungen zu bestimmen.

Noch schwieriger und teilweise aufwendiger wird es beim Prüfen von Kabeln im Bereich von HF- (z.B. Koaxialkabel) und Datenkabeln. Hierbei müssen noch zusätzliche Parameter wie z.B. Dämpfung, Reflektion oder Datenrate berücksichtigt werden. Hierfür werden je nach Anforderung spezielle Prüfgeräte wie z.B. VNA (Virtueller Netzwerk Analysator) oder Spezielle Netzwerktester (z.B. Fluke DSX2-8000) benötigt. Diese Art von Prüfungen sind i.d.R. mit hohen Kosten verbunden, da diese Geräte, hohe Anschaffungskosten verursachen. Außerdem erfordern diese Prüfungen besonders qualifiziertes Prüfpersonal.

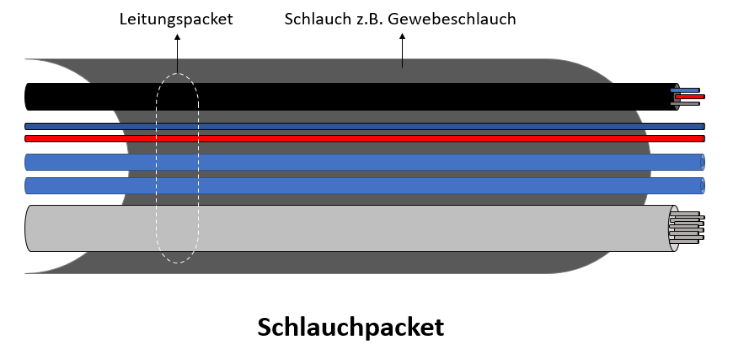

Für Maschinenanwendungen kommt es auch vor, dass Schlauchpakete verwendet werden. Darin sind Mehrer einzelne Leitungen und Kabel in einem Schutzschlauch (z.B. Gewebeschlauch) zusammengefasst. Es gibt solche Packet auch zusammengefast mit Druckluft- oder Hydraulikleitungen. Die Schwierigkeit besteht also in der Vielfalt, so sind nicht nur zahlreiche Durchgangstest durchzuführen, sondern auch Prüfungen der nicht elektr. Leitungen.

Heutzutage gibt es eine unüberschaubare Menge an Steckverbindungen und ständig komme neue dazu. Hier ist die Herausforderung immer die notwendigen Gegenstecker für die Adaptierung zu haben. Was ein Konzept für ein Adapterlager und die Beschaffung erfordert um Stillstände wegen Fehlmaterial oder Rüstzeiten zu minimieren.

Manchmal kommt es bei besonders langen Leitungen, speziellen Steckern oder im Kabel verbauten Elementen auch vor, dass der Widerstand, Induktivitäten oder Kapazitäten eine Rolle spielen. Dafür müssen auch die richtigen Prüfgeräte vorrätig sein. Prüfmittelmanagement und Prüfmittelüberwachung sind also von elementarer Bedeutung.

Dies alles zeigt, dass es in der modernen Qualitätssicherung im Bereich Kabelkonfektionierung nicht mehr damit getan ist, einen einfachen Durchgangstest oder eine VDE – Prüfung zu machen. Es müssen dabei viele zusätzliche Faktoren wie Anzahl der Litzen, Längen, Isolierung, Übergangswiederstände, Schirmung und Anwendung berücksichtigt werden. Qualifiziertes Personal als auch hochwertige moderne Prüfgeräte sind hierfür unabdingbar um alle Anforderungen korrekt zu erfüllen.

Exkurs: Unterschied zwischen Leitung und Kabel

Allgemeingültige Merkmale zur Unterscheidung sind im VDE – Regelwerk nicht definiert. Diese Unterscheidung betrifft fast ausschließlich den deutschsprachigen Raum. Im Englischen wird das Wort „cable“ für alle Arten von Kabel und Leitungen verwendet. Grundsätzlich wird zwischen Kabeln und isolierten Leitungen unterschieden. Generell gilt, dass Kabel im Vergleich zu Leitungen eine stärkere Mantelisolation haben müssen und in der Erde verlegt werden dürfen. Der Unterschied besteht bei Leitungen darin, dass diese häufig nur einfach isoliert und damit auch deutlich weniger gegen physikalische Einwirkungen geschützt sind.

Methoden elektrischer Prüfungen in der Kabelkonfektionierung und im Schaltschrankbau

Folgende Methoden werden in der Praxis angewand:

MOI

Manuelle Optische Inspektion

Visuelle- (Optische-) Überprüfung auf Beschädigung und Beschriftung nach den vorligendenUnterlagen

Durchgangsprüfung bzw. Verbindungsprüfung

Die Verbindungsprüfung dient ausschließlich zur Kontrolle der ausgeführten Durchgänge-/Verbindung zwischen zwei Punkten. Der Widerstand zwischen den Punkten muss unterhalb der festgelegten Schwelle liegen. Grundlage für den Durchgangs-/Verbindungsstest ist der Schaltplan oder die Verbindungsliste. Die Durchgangs-/Verbindungprüfung erfolgt nur im spannungsfreien Zustand.

Abhängig vom verwendeten Prüfgerät ist die Prüfung mit folgenden Parametern durchzuführen:

Prüfstrom………………………………………………………………………………… ≤ 100 mA

Prüfspannung…………………………………………………………………………….. ≤ 30 V

Durchgangswiderstand……………………………………………………………………. ≤ 10 Ω

Isolationswiederstandprüfung

Isolationswiderstandmessungen sind für Betriebsmittel im Bereich der Elektrotechnik wie Kabel zur Beurteilung ihrer Funktionsfähigkeit und Sicherheit vorgeschrieben und in Normen erfasst. Eine Isolationsmessung beinhaltet die Messung des Isolationswiderstandes, um deren Sicherheit und Fehlerfreiheit zu erkennen.

Ein Prüfgerätecheck muss vor und nach der Prüfung durchgeführt werden. Abhängig vom verwendeten Prüfgerät ist die Prüfung mit folgenden Parametern durchzuführen. In der Praxis sind folgende Paramater üblich:

Kurzschluss-Strom………………………………………………………………………… ≤ 10 mA

Prüfspannung……………………………………………………………………………… ~500 V

Durchgangswiderstand…………………………………………………………………….. ≤ 20 MΩ

Testzeit pro Verbindung…………………………………………………………………… 50 ms

Spannungsfestigskeitsprüfung

Eine Spannungsfestigskeitsprüfung dient dazu die Spannungsfestigskeit zwischen den Leitern gegeneinander zu Prüfen. In der Praxis sind folgende Paramater üblich:

Prüfspannung……………………………………………………………………………… ≥ 1 kV

Testzeit pro Prüfung……………………………………………………………………….. 3 sec.

Funktionstest

Der angeschlossene Prüfling wir mit Spannung und ggf. mit den Signalen versorgt die dieser zur normalen Funktion benötigt. Anschließend wird die Funktion geprüft, z.B. Motor oder Pumpe mit konfektionierter Zuleitung.

Nertwerk und HF-Leitungen

Hierbei müssen hohe Datenströme und Signale mit hohen Frequenzen übertragen werden. Deshalb ist bei Daten- und HF-Kabeln aufgrund der besonderen Funktion ein Durchgangstest bzw. Isolationswiderstandstest unzureichend. Es hier besonders auf Wellenwiderstände und Dämpfungen geachtet werden, die bei einwandfreiem Durchgang, trotzdem die Leistung der Leitung massiv beinträchtigen. In der Praxis sind folgende Paramater üblich:

Koaxialkabel:

Reflektion S11 Wellenwiederstand / Eingangsreflektion…………………………………… ≤ 2 dB

Dämpfung S21 Vorwärtstransmissionsfaktor………………………………………………. ≥ 15 dB

Datenkabelkabel:

Datenübertragungsgeschwindigkeit………………………………………. abhängig von CAT-Klasse

Crimp-Verbindungen

Die Beurteilung von Crimpverbindungen erfogt in der Praxis nach IPC 620. Die Beurteilung erfolgt aufgrund von Schliffbildern und Abzugstests.

Anzuwendende Normen für Grenzwerte (Praxisempfelung)

- DIN VDE 0100-600

- IPC 620