Einführung und Grundlagen

Hinweise:

Ich weise darauf hin, dass die Rezepturen nur Beispielhaft zu verstehen sind. Diese sollen nur den Prozess verdeutlichen. Auf die umfangreichen Prüfungen werde ich nicht näher eingehen, das würde den Rahmen sprengen. Dieser Artikel soll nur theoretisch und kurz über die Grundlagen informieren. Bei weiterem Interesse dafür bitte die einschlägige Literatur konsultieren, da das Thema sehr umfangreich ist.

Einführung

Halbfeste Zubereitungen sind Arznei‑, Kosmetik‑ und Pflegeformen, die zwischen festen und flüssigen Zuständen liegen. Sie dienen der lokalen Anwendung auf Haut und Schleimhaut, ermöglichen Wirkstofffreisetzung, Schutz, Feuchthaltung oder Reibungsreduktion und lassen sich gut dosieren. Zu den gebräuchlichsten Formen gehören Cremes, Salben und Balsame. Die konkrete Zusammensetzung bestimmt Pflegewirkung, Rückfettung, Penetration des Wirkstoffs und Hautgefühl. Cremes, Salben und Balsame unterscheiden sich wesentlich in Wassergehalt, physikalischem Verhalten, Anwendungsspektrum und Formulierungsanforderungen. Die Wahl der Darreichungsform richtet sich nach Hautzustand, Wirkstoffeigenschaften und gewünschter Wirkung (okklusiv vs. nicht‑okklusiv, rasche Freisetzung vs. Langzeitwirkung).

Definitionen und Grundcharakteristika

Salben: Lipophile, wasserfreie oder wasserarme halbfeste Zubereitungen auf Basis von fetten Grundlagen (z. B. Vaseline, Wollwachsalkohole, Pflanzenfette). Salben sind okkludierend (bilden Barriere), bieten hohen Rückfettungseffekt und reduzieren transepidermalen Wasserverlust. Sie eignen sich besonders für trockene, schuppende oder stark beanspruchte Haut sowie als Wirkstoffträger lipophiler Substanzen.

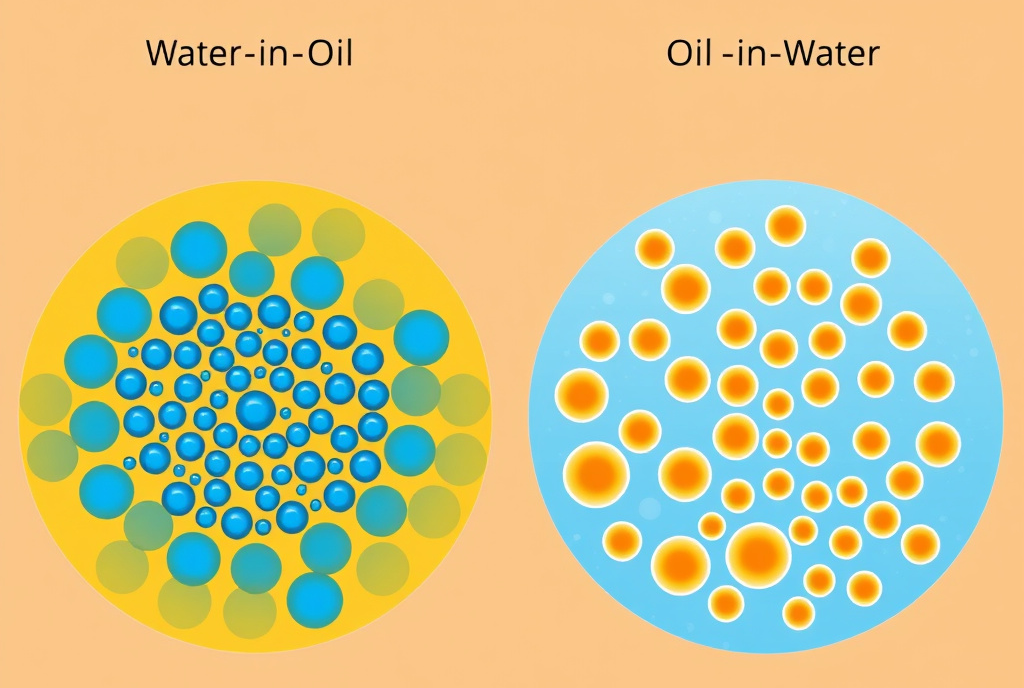

Cremes: Emulsionen (W/O oder O/W), also fein verteilte Wasser‑in‑Öl (W/O) oder Öl‑in‑Wasser (O/W) Systeme. Cremes kombinieren Öl‑ und Wasserphase, sind gut streichbar und lassen sich sinnvoll mit hydrophilen oder lipophilen Wirkstoffen formulieren. O/W‑Cremes wirken weniger okklusiv und fusselfreier (besser kosmetisches Hautgefühl), W/O‑Cremes sind reichhaltiger und stärker rückfettend.

Balsame: Traditionell ein Sammelbegriff für Salben mit harzartigen oder stark viskosen Komponenten (z. B. Baumharze, Bienenwachs, Kampfer, ätherische Öle) sowie für Zubereitungen mit starkem, oft aromatischem Charakter. Balsame sind meist sehr okklusiv, bilden festen bis halbfesten Film und werden häufig wegen reizender (z. B. rubifizierender) oder konservierender Eigenschaften eingesetzt.

Physikalische Unterschiede

Wassergehalt: Cremes enthalten signifikanten Wasseranteil (typ. 40–80 %), Salben meist <5–10 % Wasser oder gar kein Wasser, Balsame variabel, häufig wenig Wasser.

Rheologie / Konsistenz: Salben und Balsame sind fettiger, viskoser, weniger absorbierend; Cremes sind leichter, schneller einziehend (abhängig von Emulsionsart und Emulgatoren).

Verteilbarkeit und Hautgefühl: Cremes (O/W) fühlen sich „nicht fettend“ an; Salben/Balsame hinterlassen manchmal klebrigen/fettigen Film.

Galenische und applikationsbezogene Unterschiede

Freisetzung: Wasserhaltige Cremes können hydrophile Wirkstoffe schneller freisetzen; lipophile Wirkstoffe lösen sich besser in Salben. Emulsionsrichtung (W/O vs. O/W) beeinflusst Penetration.

Indikationswahl: Salben/Balsame bei sehr trockener, rissiger Haut oder zur okklusiven Wirkstoffapplikation (z. B. kortikosteroidhaltige Salben); Cremes bei Alltagspflege, entzündlichen, nässenden Hautzuständen (O/W‑Creme bevorzugt bei exsudativen Läsionen).

Haltbarkeit und mikrobieller Schutz: Wasserhaltige Cremes benötigen Konservierung; wasserfreie Salben sind weniger mikrobiell gefährdet, haben oft längere Haltbarkeit.

Formulierungsaspekte

Emulgatoren sind für Cremes zwingend (bei O/W und W/O), ihre Wahl bestimmt Stabilität, HLB‑Anforderungen und Hautverträglichkeit.

Konsistenzgeber (Wachse, Fettalkohole, Gelbildner) steuern Fließverhalten und Textur bei Salben und Balsamen.

Zusatzstoffe: Duftstoffe, Konservierer, Antioxidantien, Penetrationsverstärker, UV‑Filter etc. werden je nach Produktfunktion eingesetzt.

Praktische Beispiele und Typen

Arzneispezifisch: Kortisonhaltige Salben (lipophil, stark okklusiv) vs. hydrophile antiseptische Cremes (O/W).

Kosmetisch: Tagescremes (leichte O/W) vs. Nachtcremes oder reichhaltige Repair‑Salben (W/O oder salbenähnlich).

Traditionell: Balsame mit Harzhaltigkeit (z. B. Kampferbalsam) zur lokalen Reizung oder Durchblutungsförderung.

Sicherheitsaspekte und Anwendungshinweise

Allergie- und Sensibilisierungsrisiken sind bei Duftstoffen, ätherischen Ölen und manchen Emulgatoren erhöht; bei geschädigter Haut ist Vorsicht geboten.

Okklusive Präparate können bei nässenden, infizierten Läsionen nachteilig sein, da sie Feuchtigkeit einschließen und mikrobielles Wachstum fördern können.

Konservierung und mikrobiologische Reinheit sind insbesondere bei wasserhaltigen Cremes kritisch.

Salben

Einteilung nach Grundlage und Eigenschaften

Vaselinbasierte Salben: Reine Mineralöl‑/Petrolatum‑Grundlagen (z. B. mineralisches Vaselin, weiches Paraffin). Sehr okklusiv, inert, gut verträglich, lange Haltbarkeit.

Fettbasierte Salben: Pflanzliche oder tierische Fette (z. B. Wollwachsalkohole, Cetyl‑/Stearylalkohol, Lanolin, Shea‑Butter). Bieten Rückfettung, besseren Hautkontakt, können jedoch sensibilisierend (z. B. Lanolin) wirken.

Absorptionsbasierte Salben: Wollwachsalkohole (Lanolin‑Derivate) oder alkoholierte Fette, die kleine Mengen Wasser aufnehmen können — ermöglichen Einbindung hydrophiler Wirkstoffe ohne vollständige Emulsion.

Emulgierende Salben / Hydrophile Salben: Salben mit Emulgatoren bzw. hydrophilen Bestandteilen, erlauben begrenzte Aufnahme von wässrigen Lösungen (z. B. Hydrophilic Petrolatum, Basis nach Ph. Eur.).

Spezialsalben: z. B. Antiseptische, antibiotische oder kortikosteroidhaltige Salben, die Wirkstoffe in lipophiler Trägersubstanz lösen.

Funktionale Aufgaben von Salben

Okklusion: Verbessert Hydratation und kann Penetration lipophiler Wirkstoffe verstärken.

Rückfettung: Ersatz und Ergänzung der Hautlipidschicht zur Wiederherstellung der Barriereschicht.

Schutz: Mechanischer Schutz vor äußeren Reizen, Reduktion von Reibung und Austrocknung.

Wirkstoffträger: Lösung oder Suspension von lipophilen Arzneistoffen; bei geeigneter Basis auch Depotwirkung.

Physikalisch‑Chemische Grundlagen

Lösungsmittelcharakter: Salbenbasen sind für lipophile Wirkstoffe gute Lösungsmittel; hydrophile Wirkstoffe lassen sich nur begrenzt einbringen (ggf. als feine Suspension).

Rheologie und Konsistenz: Bestimmt durch Viskosität der Basis, Gehalt an Wachsen, Fettalkoholen und Verdickungsmitteln. Konsistenz beeinflusst Freisetzung und Anwendungskomfort.

Temperaturabhängigkeit: Schmelzbereich/Wärmeverhalten der Basis beeinflusst Lagerung und Textur (z. B. weiche Vaseline bleibt bei niedrigen Temperaturen weniger streichbar).

Galenische Herausforderungen und Lösungsansätze

Homogenität: Gleichmäßige Verteilung von Wirkstoffen, insbesondere bei Suspensionsmitteln, erfordert geeignete Mahl‑/Dispergierprozesse.

Oxidation und Stabilität: Lipidbestandteile können oxidieren; Antioxidantien (z. B. Vitamin E, BHT) und lichtschutzangepasste Behälter sind wichtig.

Mikrobiologische Stabilität: Wasserarme Salben sind weniger anfällig für mikrobiellen Befall; bei absorbierenden/hydrophilen Salben ist ggf. Konservierung oder sterile Herstellung nötig.

Bioverfügbarkeit: Okklusion erhöht Wirkstoffkonzentration in der Epidermis; daher sind Dosis und Galenik auf Wirksamkeit und Nebenwirkungen abzustimmen.

Herstellungstechnische Aspekte

Erwärmungsschritte: Schmelzen der Basisbestandteile bei kontrollierter Temperatur, Zugabe feiner Pulver (z. B. Wirkstoffe) unter homogener Rührung.

Dispergieren: Feinstverteilung bei Suspensionswirkstoffen mittels Dispergierwerkzeugen (z. B. Homogenisator).

Abfüllen und Abkühlen: Abfülltemperatur so wählen, dass Volumenkontraktion und Textur kontrolliert werden. Sterilität nur bei speziellen Indikationen erforderlich.

Applikation und Indikationen

Anwendungsgebiete: Trockene, rissige Haut, atopische Dermatitis (teilweise), chronische Ekzeme (je nach Therapeutikum), Schutzzwecke bei Kälte/Benetzung, lokale Dermatosen mit lipophilen Wirkstoffen.

Kontraindikationen: Nässende oder infizierte Wunden (okklusive Wirkung kann Infektionen begünstigen), bei Allergie auf Basisbestandteile (z. B. Lanolin).

Therapeutische Praxis: Salben werden punktuell oder großflächig aufgetragen; dünne Schicht genügt häufig, da starke Okklusion sonst Nebenwirkungen erhöhen kann.

Beispiele für Salbenbasen

Salbe A — Basis: Bienenwachs + Sonnenblumenöl (leichte, okklusive Pflegesalbe)

Zutaten (für 100 g)

1.) Sunflower oil (Sonnenblumenöl, raffin.) — 78.0 g

2.) Cera alba (Bienenwachs) — 12.0 g

3.) Vaselinum album (weißes Vaselin, weich) — 9.0 g

4.) Tocopherol (Vitamin E, Antioxidans) — 0.5 g

5.) ätherisches Öl optional (z. B. Lavendel) — 0.5 g (optional, Allergie beachten)

Herstellung

1.) Sterile/saubere Arbeitsfläche und Gefäße vorbereiten.

2.) Sonnenblumenöl und Vaselin in einem hitzebeständigen Gefäß vereinen.

3.) Bienenwachs in das Öl‑Vaselin‑Gemisch geben.

4.) Erwärmen im Wasserbad bei 70–80 °C bis alles geschmolzen und klar ist; gelegentlich umrühren.

5.) Vom Herd nehmen; unter Rühren auf ~40–45 °C abkühlen lassen. Tocopherol und ggf. ätherisches Öl zugeben, kurz einrühren.

6.) In vorbereitete Salbendosen/Tube füllen, vollständig abkühlen lassen. Beschriften.

Eigenschaften/Anwendung

- Okklusiv, gut rückfettend, geeignet für trockene Hautstellen. Nicht empfohlen auf nässenden/infizierten Wunden. Bei Sensitivität gegen Bienenwachs/Lavendel verzichten.

Salbe B — Basis: Rapsöl + Wollwachsalkohole + Hartwachs (Carnauba)

Zutaten (für 100 g)

1.) Rapsöl (raffiniert) — 74.0 g

2.) Cera carnauba (Carnaubawachs, hartes Wachs) — 4.0 g

3.) Lanolin alcohols / Lanae alcohol (Wollwachsalkohole, hydrophile Komponente) — 12.0 g

4.) Cetyl alcohol (optional als Weichmacher/Konsistenzgeber) — 8.0 g

5.) Tocopherol (Vitamin E) — 0.5 g

6.) Phenoxyethanol/Caprylyl Glycol (Konservierung nur falls Wasser eingebracht wird; hier optional) — 0.5 g

Hinweis: Wollwachsalkohole sind nicht gleich Lanolin (Lanolin kann sensibilisieren); hier sind die alkoholischen Fraktionen formuliert, die konsistenzgebend und teilweise wasseraufnehmend sind.

Herstellung

1.) Saubere Arbeitsumgebung sicherstellen.

2.) Rapsöl, Carnaubawachs und Cetylalkohol gemeinsam in einem hitzebeständigen Gefäß geben.

3.) Im Wasserbad bei 80–85 °C erhitzen, bis Carnauba und Cetylalkohol vollständig geschmolzen sind.

4.) Wollwachsalkohole dazugeben; unter Rühren lösen/verteilen. Kurz weiter erhitzen, dann vom Herd nehmen.

5.) Auf ~40–45 °C abkühlen lassen, Tocopherol einrühren. Falls konservierend und erforderlich, Konservierer zugeben.

6.) In Dosen/Tube abfüllen, abkühlen lassen und kennzeichnen.

Eigenschaften/Anwendung

- Mittelstarke bis feste Konsistenz durch Carnauba und Cetylalkohol; Wollwachsalkohole geben leichte hydrophile Eigenschaften und bessere Hautstreichbarkeit. Geeignet für trockene, rissige Hautpartien; Carnauba erhöht Schmelzpunkt und Festigkeit.

Sicherheits‑ und Qualitätsanforderungen

Pharmakopöe‑Vorgaben: Identität, Reinheit, Wassergehalt, mikrobiologische Grenzwerte, Konservierungsanforderungen (falls relevant).

Kennzeichnung: Angaben zu Inhaltsstoffen, Anwendungszweck, Aufbewahrung sowie Verfallsdatum.

Verträglichkeitstests: Patch‑Tests bei sensitiven Inhaltsstoffen empfohlen; klinische Prüfung bei neuen Wirkstoffkombinationen.

Kurzer Vergleich zu Cremes und Balsamen (Überblick)

Gegenüber Cremes: Stärker okklusiv, besser für sehr trockene Haut, schlechter bei nässenden Läsionen.

Gegenüber Balsamen: Oft weniger aromatisch/harzig; Balsame können Bestandteil der Salbenklasse sein, wenn Harze/harzähnliche Stoffe enthalten sind.

Cremen

Emulsionsarten und Eigenschaften

O/W‑Cremes (Oil-in-Water): Öltröpfchen fein dispers in einer kontinuierlichen Wasserphase. Typisch sind gutes Hautgefühl, leichte Verteilbarkeit und schnelle Aufnahme; sie sind kosmetisch angenehmer und weniger okklusiv. Geeignet für nässende oder entzündliche Hautzustände sowie für hydrophile Wirkstoffe (leichtere Freisetzung).

W/O‑Cremes (Water-in-Oil): Wassertropfen in einer öligen Kontinuumphase. Reichhaltiger, stärker rückfettend und okklusiver als O/W. Besser geeignet für sehr trockene Haut, längere Feuchtigkeitsbindung und für lipophile Wirkstoffe.

Mehrphasige Emulsionen (z. B. W/O/W, O/W/O) und lamellare Strukturen werden in speziellen Formulierungen zur gezielten Wirkstofffreisetzung oder taktilen Optimierung eingesetzt

Aufbau und typische Komponenten

Ölphase: Pflanzen‑ oder Mineralöle, Ester, Wachse, Fettalkohole. Bestimmt Hautgefühl, Okklusion, Löslichkeit lipophiler Wirkstoffe.

Wasserphase: destilliertes Wasser, hydrophile Wirkstofflösungen, feuchtigkeitsspendende Wirkstoffe (z. B. Glycerin, Propylenglykol).

Emulgatoren: Tenside bzw. amphiphile Stoffe stabilisieren die Grenzfläche; Wahl bestimmt Emulsionstyp, Stabilität und Hautverträglichkeit. Beispiele: Polysorbate (O/W), Sorbitanester (W/O), Lecithin, PEG‑Derivate.

Konsistenzgeber und Verdickungsmittel: Carbomer, Xanthan, Cetyl‑/Stearylalkohol, Cetearylalkohol, Silikone, modifizieren Viskosität und Textur.

Konservierungsmittel: Bei wasserhaltigen Produkten Pflicht (z. B. Parabene, Phenoxyethanol, Benzoesäure‑Derivate), um mikrobiellen Verderb zu verhindern.

Antioxidantien, pH‑Regulatoren, Duftstoffe, Farbmittel, UV‑Filter etc. je nach Anforderung.

Physikalisch‑chemische Grundlagen

Grenzflächenspannung und Emulsionsstabilität: Emulgator reduziert Grenzflächenspannung; Stabilität gegenüber Koaleszenz, Phasentrennung und Ostwald‑Reifung ist zentral. HLB‑Wert (Hydrophile-Lipophile-Balance) hilft bei Emulgatorwahl.

Partikelgröße der dispergierten Phase beeinflusst Optik, Stabilität und Hautgefühl. Feine Tröpfchen (= kremligere Textur) werden durch Homogenisierung erreicht.

pH‑Stabilität: Viele Hautverträgliche Cremes zielen auf pH 4,5–6,5; pH‑abhängige Wirkstoffe und Konservierer erfordern Anpassung.

Galenische und therapeutische Aspekte

Wirkstofffreisetzung: Hydrophile Wirkstoffe schneller aus O/W‑Cremes; lipophile Wirkstoffe besser in W/O‑Cremes gelöst. Die Freisetzung hängt auch von Lipidmatrix, Konsistenz und okklusiven Eigenschaften ab.

Bioverfügbarkeit und Penetrationsförderung: Penetrationsverstärker (z. B. Ethanol, Propylenglykol, bestimmte Fettsäuren) können Aufnahme in die Haut erhöhen; okklusive Wirkung von W/O‑Formulierungen steigert Hydratation und Wirkstoffdiffusion.

Indikationen: Vielseitig — von kosmetischer Tagespflege bis zu therapeutischen Cremes (Kortikosteroide, Antimykotika, Analgetika). Bei exsudativen Läsionen sind O/W‑Cremes oft vorteilhaft; bei trockenen, rissigen Zuständen eher W/O‑Cremes.

Herstellungs- und Stabilitätsfragen

Herstellprozess: Separate Erwärmung/Schmelzen von Öl‑ und Wasserphase, Emulgieren bei geeigneter Temperatur (meist 60–75 °C), Homogenisieren, Abkühlen unter Rühren. Reihenfolge der Zugaben (z. B. Emulgator in Ölphase oder Wasserphase) beeinflusst Emulsionstyp.

Stabilitätsprüfungen: Beschleunigte Alterung (Temperaturzyklen), Zentrifugation, Viskositätsmessung, pH‑Monitoring, Mikrobiologische Tests.

Verpackung: Kompatibilität mit Behälter (gläserne Tiegel vs. Kunststofftuben) beachten wegen Sorption/Desorption von Inhaltsstoffen.

Verträglichkeit und Sicherheitsaspekte

Hautirritation und Sensibilisierung: Emulgatoren, Duftstoffe, Konservierer und bestimmte Lösungsmittel können irritieren oder sensibilisieren; Patch‑Tests und toxikologische Bewertung sind wichtig.

Mikrobieller Schutz: Schutzsysteme müssen wirksam gegen ein breites Spektrum von Mikroorganismen sein; multifunktionale Konservierungskonzepte und geeignete Herstellpraxis (GMP) erforderlich.

Kinder‑ und Augenverträglichkeit: Spezielle Formulierungen und reduzierte Inhaltsstofflisten werden empfohlen.

Formulierungsvarianten und Innovationen

Leichte „gel‑creme“ Texturen mit Hyaluronsäure oder Silikonpolymeren für modernes Hautgefühl.

Nanotechnologische Systeme (z. B. Nanostrukturen, Liposomen, NLC) zur gesteuerten Freisetzung und besseren Hautpenetration.

„Free‑from“ und natürliche Konzepte: Reduzierte Auswahl an Emulgatoren/Konservierern, alternative biobasierte Emulgatoren, jedoch mit Stabilitäts‑ und Haltbarkeitsanforderungen.

Kurzer Vergleich zu Salben und Balsamen

Gegenüber Salben: Cremes sind weniger okklusiv, angenehmer im Alltag, benötigen Konservierung.

Gegenüber Balsamen: Cremes sind in der Regel weniger harz‑/ölhaltig und weniger stark okklusiv.

Balsame

Einteilung und Zusammensetzungen

Traditionelle Naturbalsame: Enthalten pflanzliche Harze (z. B. Myrrhe, Benzoe), Propolis oder andere naturbasierte Harze in Öl/Wachs‑Matrix. Nutzen oft antiseptische oder rubifizierende Eigenschaften.

Bienenwachs‑ und Harzbasierte Balsame: Bienenwachs als Verdicker/Festiger kombiniert mit Ölen und Harzen; erzeugt festen bis halbfesten Film auf der Haut.

Aromatische/Balsamische Zubereitungen: Enthalten hohe Anteile an ätherischen Ölen oder Kampfer (z. B. traditionelle Gegen Erkältungen eingesetzte Salben), wirken lokal reizend/temperaturmodulierend.

Medizinisch formulierte Balsame: Standardisierte pharmazeutische Produkte, die harzähnliche Komponenten oder stark viskose Lipide enthalten, oft zur lokalen Reizung, Schutzwirkung oder als Trägersubstanz für Wirkstoffe.

Physikalisch‑Chemische Eigenschaften

Hohe Viskosität und Filmformung: Harze und Wachse erzeugen dichten, teils festen Film, der okklusiv wirkt und langanhaltenden Kontakt ermöglicht.

Löslichkeit von Wirkstoffen: Lipophile Wirkstoffe lösen sich gut in harzigen/wachsigen Matrizen; hydrophile Substanzen sind schwer einbindbar.

Flüchtigkeit: Enthaltene ätherische Komponenten können volatil sein; Duft- und Reizwirkung hängt von Flüchtigkeit und Konzentration ab.

Funktionelle Aufgaben und therapeutische Effekte

Schutzfilm und Okklusion: Starke Barrierebildung schützt vor äußeren Einflüssen, reduziert Wasserverlust und kann Depotwirkung begünstigen.

Reizende/rubifizierende Wirkung: Bestimmte Balsame (z. B. mit Kampfer, Menthol, Capsaicin) erhöhen lokale Durchblutung und können schmerzlindernd oder durchblutungsfördernd wirken.

Antiseptische/konservierende Eigenschaften: Einige Harze (z. B. Propolis, Benzoe) besitzen antimikrobielle Aktivität.

Duft‑/Aromatherapie-Einsatz: Verwendung in kosmetischen bzw. traditionellen Anwendungen zur Verbesserung von Wohlbefinden und Geruch.

Galenische Besonderheiten und Formulierungsfragen

Homogenität harzhaltiger Matrizen: Gute Dispergierung der Harzpartikel oder Lösung in erhitzter Fettmatrix erforderlich; Filtrierbarkeit und Klarheit können problematisch sein.

Temperaturabhängigkeit und Kristallisation: Harze und Wachse zeigen Schmelzpunkte, die die Textur bei Lagerung beeinflussen; Phasenstabilität muss geprüft werden.

Hautverträglichkeit: Ätherische Öle und Harze sind häufig sensibilisierend; Konzentrationen müssen begrenzt und toxikologisch bewertet werden.

Standardisierung natürlicher Rohstoffe: Chemische Variabilität natürlicher Harze erfordert Standardisierung bzgl. Wirkstoffgehalt und Verunreinigungen.

Herstellungstechnische Aspekte

Aufschmelzen/Einlösen: Harze und Wachse werden in geeigneten Ölen/Estern gelöst oder fein dispergiert bei kontrollierter Temperatur; starke Rühr- und Filtrationsschritte können nötig sein.

Homogenisierung und Entgasung: Um Luft Einschluss zu vermeiden und eine gleichmäßige Textur zu erzielen, sind geeignete technische Schritte wichtig.

Abfüllung: Temperaturgerechtes Abfüllen, um Setzung, Sedimentation oder Kristallisation beim Abkühlen zu vermeiden.

Indikationen, Anwendung und Vorsichtsmaßnahmen

Indikationen: Lokale Durchblutungsförderung (z. B. bei Muskelverspannungen), Schutz und Pflege trockener Hautpartien, unterstützende Anwendung bei Erkältungssymptomen (inhalativ/raspierend), antiseptische Anwendungen mit standardisierten Bestandteilen.

Vorsichtsmaßnahmen: Nicht auf offene oder stark entzündete Wunden auftragen; bei Kindern, Schwangeren und sensitiven Personen zurückhaltend mit ätherischen Ölen und Kampfer; mögliche Phototoxizität mancher Harze (z. B. einige Zitrus‑oder Gewürzöle) beachten.

Allergiepotenzial: Harze, Propolis und ätherische Öle haben erhöhtes Sensibilisierungspotenzial; Patchtest bei Unsicherheit empfohlen.

Qualitätsanforderungen

Unterschiedliche Regularien: Traditionelle Balsame (Kosmetika, traditionelle Arzneimittel) unterliegen verschiedenen gesetzlichen Vorgaben hinsichtlich Inhaltsstoffdeklaration, Sicherheitsbewertung und pharmakopöealen Anforderungen.

Reinheit und Rückstände: Analytische Kontrolle auf Verunreinigungen, PAKs, Pestizide (bei pflanzlichen Rohstoffen) und mikrobiologische Parameter wichtig.

Vergleich zu Cremes und Salben (kurzer Überblick)

Gegenüber Cremes: Balsame sind meist weniger wasserhaltig, stärker filmbildend und aromatischer; weniger geeignet für nässende Läsionen.

Gegenüber Salben: Überlappungen bestehen; Balsame sind jedoch charakterisiert durch harz‑/aromatische Komponenten und oft spezifische reizende/konservierende Effekte.

Herstellung

Die hier beschriebenen Rezepturen dienen nur dem Verständnis. In einer Produktion werden zusätzlich

1.) Hygiene und dokumentation der Herstellprozeduren,

2.) Rohstoffqualität, Chargenprüfung und Verträglichkeit der Basis bestimmer Endqualität,

3.) Sichten von Sicherheitsdatenblätter (SDS) und Stabilitätsprüfungen

4.) Abschließende Qualitätskontrolle also Mikrobiologische Tests (für wasserhaltige Cremes zwingend), Sensorische Prüfung (Geruch, Farbe, Textur), Deklaration und Sicherheitsbewertung (inkl. Allergene bei ätherischen Ölen).

notwendig.

Herstellung von Salben

- Gliederung der Herstellungsschritte

1.) Vorbereitung: Rohstoffe abwiegen, Geräte (Schmelzgefäß, Rührer, ggf. Vakuum) bereitstellen, Behälter sterilisieren.

2.) Schmelzen/Erwärmen: Fett‑/Wachsbestandteile kontrolliert (z. B. 60–80 °C) schmelzen.

3.) Einmischen der Wirkstoffe: Lipophile Wirkstoffe in die geschmolzene Basis einlösen. Hydrophile Wirkstoffe als feine Suspension ggf. mit Dispergierhilfe zugeben.

4.) Homogenisieren/Dispergieren: Gleichmäßige Verteilung (Spatel, Rührer, Homogenisator).

5.) Abkühlen und Rühren: Unter kontinuierlichem Rühren auf Abfülltemperatur bringen, um Konsistenz zu stabilisieren.

6.) Abfüllen und Kennzeichnen: In Tuben/Tiegel abfüllen, verschließen, Chargennummer/Verfallsdatum angeben.

7.) Qualitätskontrolle: Viskosität/Konsistenz, Homogenität, pH (falls relevant), mikrobiologische Prüfung (falls nötig), Identität des Wirkstoffs.

2. Wichtige Prozessparameter & Kontrollen

- Temperaturkontrolle beim Schmelzen (Vermeidung thermischer Zersetzung).

- Partikelgröße bei Suspensionswirkstoffen.

- Sauerstoff‑/Lichteinfluss bei oxidationsanfälligen Lipiden.

- Mikrobieller Schutz (Salben mit Wasserarmut meist stabiler).

3. Beispielrezeptur — feuchtigkeitsspendende Vaselin‑Salbe (50 g)

- Weißes Vaselin (Vaselinum album) 45.0 g

- Wollwachsalkohole (Lanolin alcohol) 2.0 g

- Paraffin flüssig (leichtes Mineralöl) 2.5 g

- Vitamin E (Tocopherol) 0.5 g (Antioxidans)

- Wirkstoff: Dexpanthenol 5% Lösung in Propylenglykol → 2.0 g (als Suspension/gelöst)

- Parfüm frei / optionalHerstellung: Wachse/Vaseline bei 60–70 °C schmelzen, Tocopherol einrühren, Wirkstoff fein dispergieren, homogen mischen, abkühlen lassen, abfüllen.

Herstellung von Cremes

- Gliederung der Herstellungsschritte (emulsionsbasierte Cremes)

1.) Rohstoffe abwiegen; Wasserphase (Wasser + hydrophile Additive) und Ölphase (Öle + Emulgatoren + Lipophile Additive) getrennt vorbereiten.

2.) Vorerwärmen: Wasser‑ und Ölphase separat auf gleiche Temperatur (typ. 60–75 °C) erwärmen.

3.) Emulgieren: Langsame Zugabe der Ölphase in die Wasserphase (oder umgekehrt je nach Emulgator) unter kräftigem Rühren/Homogenisation.

4.) Homogenisierung: High‑shear‑Homogenisator zur Verringerung Tröpfchengröße und Stabilisierung.

5.) Abkühlen und Additivzugabe: Hitzeempfindliche Inhaltsstoffe, Konservierer, Duftstoffe bei niedrigeren Temperaturen zugeben. pH‑Einstellung.

6.) Abfüllen und QC: Viskositäts-, Phasentrennungs‑, mikrobiologische Tests. - Wichtige Prozessparameter & Kontrollen

- Emulgatorwahl und HLB‑Anpassung.

- Temperaturgleichheit beim Emulgieren.

- Sterile/aseptische Maßnahmen bei pharmazeutischen Cremes.

3. Beispielrezeptur — 100 g hydrophile O/W‑Creme (Feuchtigkeitscreme)

- Phase A (Ölphase):

- Isopropylmyristat 6.0 g

- Cetearylalkohol (Konsistenzgeber) 4.0 g

- Glyceryl stearate (Emulgator) 3.0 g

- Phase B (Wasserphase):

- Gereinigtes Wasser 80.0 g

- Glycerin 4.0 g (Humectant)

- Natriumbenzoat / Konservierer entsprechend Vorgabe 0.5 g

- Phase C (bei 40 °C zugeben):

- Panthenol (Dexpanthenol) 1.0 g

- Parfüm/Öl löslich 0.5 gHerstellung: Phase A und B auf 70 °C erwärmen, A langsam in B unter Rühren eintragen, homogenisieren, auf 40 °C abkühlen, Phase C einrühren, pH prüfen (~5.5), abfüllen.

Herstellung von Balsamen

- Gliederung der Herstellungsschritte

1.) Rohstoffauswahl und Prüfung (Harze, Wachse, Öle, ätherische Öle).

2.) Auflösen/Erhitzen: Harze und Wachse in geeigneten Ölen/Estern bei erhöhter Temperatur lösen (Temperatur abhängig vom Schmelzpunkt, oft 60–90 °C).

3.) Filtration/Entfernung von Unlöslichem: Heißfiltration, ggf. Aktivkohlebehandlung bei Verfärbung/Verunreinigung.

4.) Zusatz empfindlicher Komponenten: Ätherische Öle oder thermolabile Stoffe bei niedrigeren Temperaturen zugeben.

5.) Homogenisieren/Entgasen: Rühren/Vakuum zur Vermeidung von Lufteinschlüssen.

6.) Abkühlen, Kristallisationskontrolle, Abfüllen. - Besondere Prozessrisiken & Kontrollen

- Geruchs‑/Flüchtigkeitsverlust: Zugabevolumen und Zeitpunkt der ätherischen Öle beeinflussen Endgeruch.

- Standardisierung natürlicher Harze; Kontrolle auf Kontaminanten (PAKs, Pestizide).

- Sensibilisierungsgefährdung durch hohe Konzentration an ätherischen Ölen.

3. Beispielrezeptur — 50 g klassischer Balsam (z. B. wärmender Muskelbalsam)

- Bienenwachs 6.0 g

- Kakaobutter 8.0 g

- Süßmandelöl 30.0 g

- Campher (fest) 2.0 g

- Menthol 1.0 g

- ätherisches Pfefferminzöl 2.0 g

- Rosmarinöl (standardisiert) 1.0 g

- Vitamin E 0.5 gHerstellung: Bienenwachs und Kakaobutter in Süßmandelöl bei ~70 °C schmelzen, Campher und Menthol einlösen, kurz homogenisieren, bei ~40–45 °C ätherische Öle einrühren, abkühlen und abfüllen.

Richtwerte – Verhältnisse und Anteile

Typische Phasenverhältnisse

- O/W‑Creme: Wasserphase 60–85 %, Ölphase 10–30 %, Emulgatoren 2–8 %, Konsistenzgeber 1–6 %, Feuchthaltemittel 2–10 %, Konservierer 0.5–1.0 %

- W/O‑Creme: Ölphase 50–80 %, Wasserphase 15–40 %, W/O‑Emulgatoren 3–10 %, Konsistenzgeber 2–8 %, Feuchthaltemittel 2–8 % (in Wasserphase), Antioxidans 0.1–1.0 %

- Salbe (lipophil): Lipidmatrix 80–100 %, Wasser 0–20 % (als W/O), Konsistenzgeber 3–15 %

- Balsam: Öle/Fette 60–85 %, Wachse/Harze 10–30 %, Duft-/ätherische Öle 0.1–5 %, Antioxidans 0.1–1.0 %

Übliche Einsatzkonzentrationen von Konsistenzgebern

- Cetearyl Alcohol 1–5 %

- Cetyl Alcohol 0.5–4 %

- Stearyl Alcohol 0.5–4 %

- Behenyl Alcohol 0.5–3 %

- Stearic Acid 1–5 %

- Glyceryl Stearate 1–4 %

- Glyceryl Stearate Citrate 1–4 %

- Bienenwachs 2–10 %

- Candelilla- oder Carnaubawachs 1–6 %

- Microcrystalline Wax 1–8 %

- Silikonelastomere (z. B. Dimethicone/Vinyl Dimethicone Crosspolymer) 0.5–3 %

- Carbomer 0.1–0.8 %

- Xanthan Gum 0.1–0.5 %

- Hydroxyethylcellulose 0.2–1.0 %

Übliche Einsatzkonzentrationen und Eigenschaften von Ölen (Lipiden)

- Caprylic/Capric Triglyceride 3–25 % (leicht, stabil)

- Squalane 2–15 % (nicht fettend, gute Spreitung)

- Isopropyl Myristate 2–10 % (Spreiter)

- Paraffinum Liquidum 5–30 % (okklusiv, inert)

- Jojobaöl 2–15 % (oxidationsstabiler als viele Pflanzenöle)

- Sonnenblumenöl 2–20 % (pflege, oxidativ empfindlicher; Antioxidans nutzen)

- Shea Butter 2–10 % (reichhaltig, Konsistenz)

- Dimethicone 0.5–5 % (Slip, Barriere)

- Lanolin 1–8 % (Wasseraufnahme, Okklusion)

Übliche Einsatzkonzentrationen in der Wasserphase von Feuchthaltemitteln, Puffern und Zusätzen

- Glycerin 2–6 %

- Propylene Glycol 1–5 %

- Butylene Glycol 1–5 %

- Puffer/pH‑Einstellung (z. B. Citronensäure/NaOH) 0.05–0.5 %

- Konservierer gemäß Regulativ und pH‑Kompatibilität 0.3–1.0 % (Systemabhängig)

Häufig benutzte Inhaltsstoffe mit üblichen Einsatzkonzentrationen

- Glycerin (INCI: Glycerin) 2–6 %

- Propylenglykol (INCI: Propylene Glycol) 1–5 %

- Butylenglykol (INCI: Butylene Glycol) 1–5 %

- Hyaluronsäure, Na‑Salz (INCI: Sodium Hyaluronate) 0.05–0.5 %

- Urea (INCI: Urea) 2–10 %

- Panthenol (INCI: Panthenol) 0.5–5 %

- Niacinamid (INCI: Niacinamide) 2–6 %

- Allantoin (INCI: Allantoin) 0.1–0.5 %

- Ceramide (INCI: Ceramide NP/NG) 0.1–1 %

- Cholesterol (INCI: Cholesterol) 0.1–1 %

- Squalan (INCI: Squalane) 2–15 %

- Mittelkettige Triglyceride (INCI: Caprylic/Capric Triglyceride) 3–25 %

- Isopropylmyristat (INCI: Isopropyl Myristate) 2–10 %

- Mineralöl (INCI: Paraffinum Liquidum) 5–30 %

- Shea Butter (INCI: Butyrospermum Parkii Butter) 2–10 %

- Jojobaöl (INCI: Simmondsia Chinensis Seed Oil) 2–15 %

- Sonnenblumenöl (INCI: Helianthus Annuus Seed Oil) 2–20 %

- Dimethicon (INCI: Dimethicone) 0.5–5 %

- Cyclopentasiloxan (INCI: Cyclopentasiloxane) 1–10 %

- Cetylalkohol (INCI: Cetyl Alcohol) 0.5–4 %

- Cetearylalkohol (INCI: Cetearyl Alcohol) 1–5 %

- Glycerylstearat (INCI: Glyceryl Stearate) 1–4 %

- Glycerylstearatcitrat (INCI: Glyceryl Stearate Citrate) 1–4 %

- Polysorbat 60 (INCI: Polysorbate 60) 0.5–3 %

- Sorbitanstearat (INCI: Sorbitan Stearate) 0.5–3 %

- Lecithin (INCI: Lecithin) 0.5–3 %

- Carbomer (INCI: Carbomer) 0.1–0.8 %

- Xanthan (INCI: Xanthan Gum) 0.1–0.5 %

- Phenoxyethanol/Ethylhexylglycerin (INCI: Phenoxyethanol, Ethylhexylglycerin) 0.7–1.0 %

- Natriumbenzoat/Kaliumsorbat (INCI: Sodium Benzoate, Potassium Sorbate) 0.1–0.5 % je nach pH

- Parabene (INCI: Methylparaben, Propylparaben) 0.1–0.4 % gesamt

- Benzylalkohol/Dehydroessigsäure (INCI: Benzyl Alcohol, Dehydroacetic Acid) 0.3–1.1 % (gemäß Zulassung)

- Tocopherol (INCI: Tocopherol) 0.1–1.0 %

- BHT (Antioxidans) (INCI: BHT) 0.01–0.1 %

- Parfum/ätherische Öle (INCI: Parfum, Essential Oils) 0.05–1.0 %

Hinweise: Konservierer stets regulatorisch prüfen; pH‑Fenster und Solubilität beachten. Oxidationsempfindliche Öle mit Antioxidans kombinieren.

HLB‑Wert und Berechnung für Cremes

Grundlagen

- HLB beschreibt die hydrophile/lipophile Balance von Emulgatoren. O/W‑Emulgatoren: HLB ca. 8–18. W/O‑Emulgatoren: HLB ca. 3–6.

- „Required HLB“ (

rHLB) der gesamten Ölphase wird aus denrHLB‑Werten der einzelnen Ölkomponenten gewichtet berechnet. Die Emulgatormischung sollte diesenrHLBmöglichst treffen.

Ermittelung von rHLB der Ölphase

- Schritt 1: Massenanteile jeder Ölkomponente an der Ölphase bestimmen (in Prozent der Ölphase, nicht der Gesamtformel).

- Schritt 2:

rHLBfür jede Komponente aus Literatur/Datenblatt entnehmen. - Schritt 3: Gewogenes Mittel berechnen:

rHLB_gesamt = Summe(Anteil_i × rHLB_i) / 100

Emulgatoren auf rHLB einstellen

- Verwende zwei kompatible Emulgatoren mit bekanntem HLB (z. B.

Sorbitan StearateHLB ≈ 4.7,Polysorbate 60HLB ≈ 14.9). - Mischungsverhältnis so wählen, dass

HLB_mix = (x × HLB_A) + ((1−x) × HLB_B)demrHLB_gesamtentspricht.

Rechenbeispiel für eine O/W Creme

- Ölphase (gesamt 20 % der Formel): 60 % Caprylic/Capric Triglyceride (

rHLB≈ 7), 40 % Isopropyl Myristate (rHLB≈ 11). rHLB_gesamt = (60×7 + 40×11) / 100 = (420 + 440) / 100 = 8.6.- Emulgatorpaar:

Sorbitan StearateHLB 4.7 undPolysorbate 60HLB 14.9. - Gesucht

xfür Anteil Polysorbate 60:8.6 = x×14.9 + (1−x)×4.7→8.6 = 14.9x + 4.7 − 4.7x→8.6 − 4.7 = 10.2x→x ≈ 0.382. - Ergebnis: ca. 38 % Polysorbate 60 und 62 % Sorbitan Stearate innerhalb der Emulgatormenge (z. B. total 4 % Emulgatoren → 1.5 % Polysorbate 60, 2.5 % Sorbitan Stearate).

- Feintuning: Stabilitätstest, Viskosität und Sensorik prüfen; ggf. Ko‑Emulgator/Konsistenzgeber anpassen.

Praxishinweise

- Temperaturgleichheit von Öl‑ und Wasserphase (±2 °C) beim Emulgieren einhalten.

rHLBist Startpunkt; Elektrolyte, Polymere und pH können Emulsionsverhalten verschieben.- Für W/O Systeme niedrigere HLB‑Emulgatoren (z. B.

Sorbitan Oleate,Polyglyceryl‑3 Polyricinoleate) wählen.

Sonstige Berechnungen und Hinweise

Ansatzskalierung

- Prozent in Gramm:

Masse (g) = Ansatzgröße (g) × Prozent / 100. - Beispiel: 1000 g Ansatz, 3 % Glyceryl Stearate →

30 g.

Wirkstoffzugabe aus Lösung

- Formel:

benötigte Menge Lösung = gewünschte reine Wirkstoffmasse / Gehalt der Lösung. - Beispiel: 1 % Panthenol in 500 g, Vorratslösung 50 % → `5 g / 0

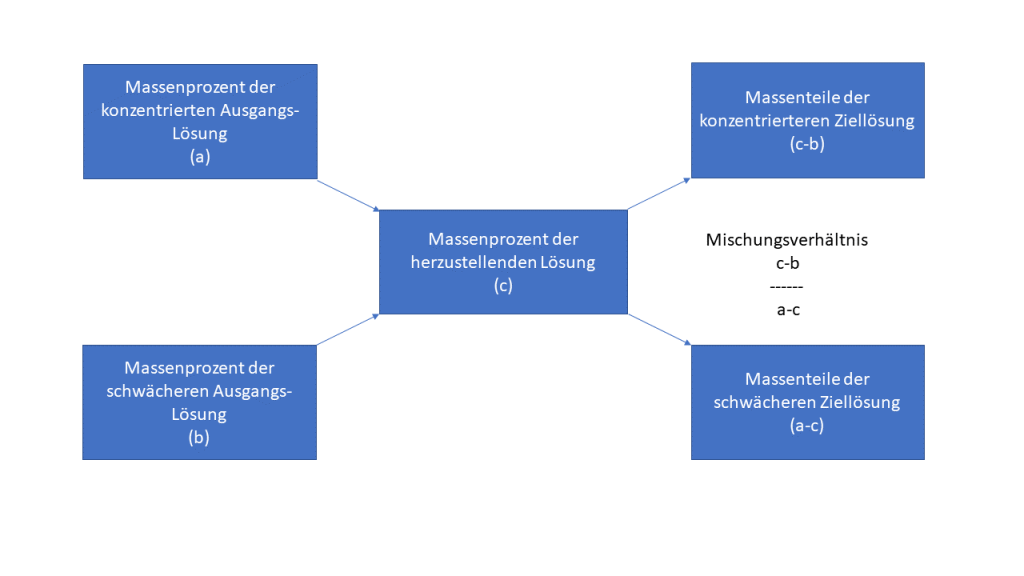

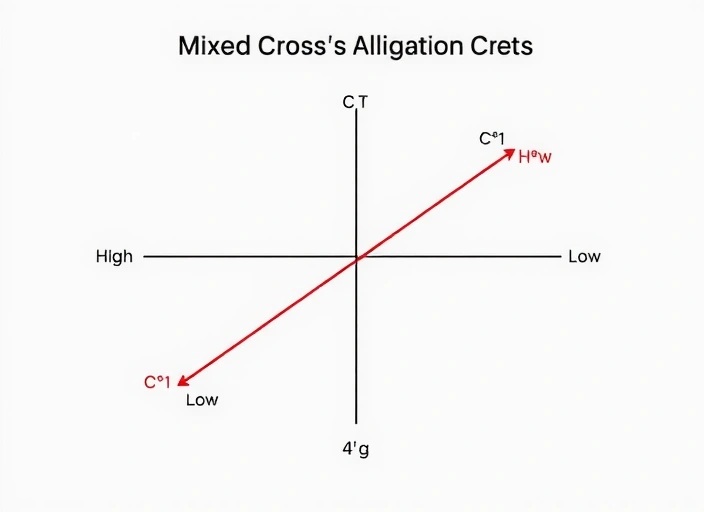

Mischkreuz (Alligationsrechnung)

- Methode, um aus zwei bekannten Konzentrationen eine Zielkonzentration zu mischen.

- Ergebnis sind „Teile“ (Verhältnis) der beiden Ausgangsansätze.

Grundprinzip

1.) Notiere die höhere Konzentration oben links (C_high) und die niedrigere unten links (C_low).

2.) Zielkonzentration in die Mitte (C_target).

3.) Teile berechnen:

- Teile von „hoch“ =

|C_low − C_target| - Teile von „niedrig“ =

|C_high − C_target|

4.) Mischungsverhältnis = Teile hoch : Teile niedrig.

5.) Gewünschte Gesamtmenge auf diese Teile verteilen und in Massen/Volumina umrechnen.

Beispiele

Beispiel 1: Salicylsalben 10 % und 1 % zu 5 % (insg. 100 g)

1.) C_high = 10, C_low = 1, C_target = 5.

2.) Teile hoch = |1 − 5| = 4.

3.) Teile niedrig = |10 − 5| = 5.

4.) Verhältnis 10 % : 1 % = 4 : 5.

5.) Summe Teile = 9 → pro Teil ≈ 11.11 g.

- 10 %-Salbe:

4 × 11.11 g = 44.44 g - 1 %-Salbe:

5 × 11.11 g = 55.56 g

Ergebnis: 100 g Salbe mit 5 %.

Beispiel 2: Ethanol 96 % mit Wasser (0 %) zu 70 % (insg. 1000 mL)

1.) C_high = 96, C_low = 0, C_target = 70.

2.) Teile hoch = |0 − 70| = 70.

3.) Teile niedrig = |96 − 70| = 26.

4.) Verhältnis 96 % : 0 % = 70 : 26.

5.) Summe Teile = 96 → pro Teil ≈ 10.42 mL.

- 96 % EtOH:

70 × 10.42 ≈ 729 mL - Wasser:

26 × 10.42 ≈ 271 mL

Hinweis: Für präzisere Ethanolansätze Dichtetabellen/Volumenkontraktion beachten.

Tipps

1.) Nur anwendbar, wenn C_low < C_target < C_high.

2.) Einheiten konsistent halten (Prozent m/m, m/V, V/V).

3.) Bei Wirkstofflösungen mit Gehalt: erst auf „aktive Prozent“ normieren, dann Mischkreuz.

Quellen

Claus Gabe und Holger Reinmann, Dermatologische Rezepturen, Thieme Verlag

Lukas Danninger, Magistrale Rezepturen aus der Praxis, Akademiker Verlag

Rudolf Voigt, Pharmazeutische Technologie, Deutscher Apotheker Verlag

Fachkunde Drogerie, Cornelsen Verlag